ООО «МКТ»

Сфера деятельности (основной продукт)

Российская компания в сфере разработки и производства кабеленесущих и монтажных систем для инженерных сетей.

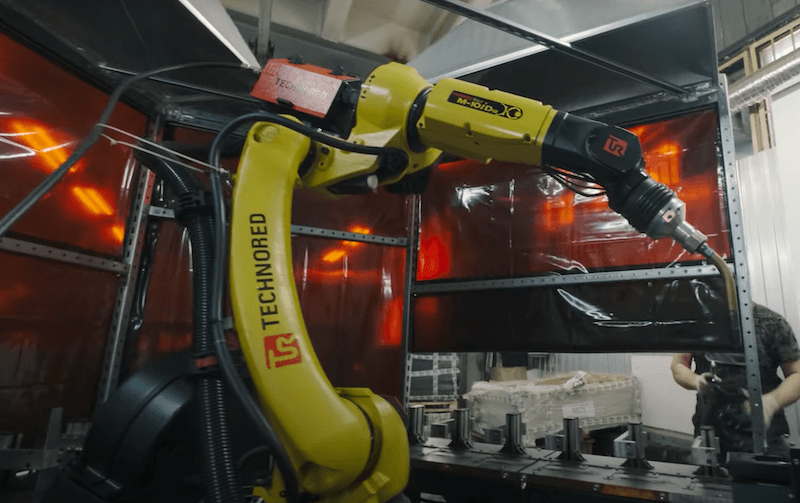

Компания-поставщик решений для проекта

Компания TECHNORED (инициатор заявки)

Период реализации проекта

C 10.04.21 по 20.04.21

Предпосылки и цели проекта

Основными факторами, подтолкнувшими к внедрению робота, стала потребность в повышении качества сварных швов и, соответственно, конкурентоспособности, а также стремление не зависеть от человеческого фактора и обеспечить стабильность производства.

Цели проекта:

1.внедрить роботизированный комплекс, который позволит выпускать продукцию более высокого качества – со 100% повторяемостью сварных швов и соответствием параметров требованиям документации;

2.повысить производительность участка сварки минимум в 2 раза;

3.обучить не менее 2-х специалистов из ряда рабочих программированию роботов и их эксплуатации;

4.на основе полученного опыта и результатов продолжить роботизацию на других участках.

Решения

Наименования ИТ-решений:

Система мониторинга сварочных параметров Q-DATA

LORCH

Наименования оборудования: Робот AM100iD

FANUC

Cварочный аппарат S5 Robomig XT

LORCH

Что изменилось в результате

В ходе реализации проекта было внедрено ready-to-use решение: роботизированный комплекс с 2-мя сборочными стапелями. Это позволило уйти от сборки на прихватках (за счет использования магнитов в конструкции оснастки), повысить качество швов и производительность, а также улучшить условия труда работников завода.

Стапели спроектированы и изготовлены таким образом, чтобы время на снятие готовых изделий и установку заготовок на первом стапеле равнялось чистому времени сварки на втором стапеле. Это позволяет исключить простои, добиться максимального процента загрузки робота, а также использовать весь рабочий радиус досягаемости и уменьшить количество перемещений оператора. Показатель времени горения сварочной дуги составляет 80% от времени смены.

При запуске проекта была проведена работа по отработке технологии сварки и осуществлен подбор сварочного тока, напряжения и скорости перемещения горелки. Также удалось снизить тепловложения в основной металл и уменьшить термическую деформацию после сварки. По итогам запуска робота внешний вид сварных швов стал превосходить образцы европейских производителей.

Сварка осуществляется за «один установ», минимизировано количество брызг.

За счет отсутствия человеческого фактора и фиксации режимов исключили вероятность непровара и, наоборот, излишнего перегрева изделия.

В ходе отработки режимов был использован специальный процесс «SpeedArc» позволяющий повысить линейную скорость сварки на 30%.

На финальной стадии реализации проекта была спроектирована и изготовлена система защиты от сварочного излучения и установлена вытяжная система вентиляции.

Основные трудности при реализации проекта

Основным препятствием при реализации проекта оказалось качество компонентов, например, качество защитной смеси не позволяло добиться полного отсутствия разбрызгивания проволоки, но это решилось заменой поставщика.

Ключевые итоги

Помимо повышения качества выпускаемой продукции были улучшены следующие показатели:

- производительность: в сравнении с участком ручной сварки показатель вырос в 3 раза - с 300 до 900 изделий за 8-ми часовую смену.

- расход сварочной проволоки: снижение на 10% за счет применения процесса «без брызг»

- расход защитного газа: уменьшение более чем в 1,5 раза за счет контроля показателя расхода и отсутствия лишних продувок при ручной сварке

- сроки выполнения заказов с момента размещения до отгрузки снизились в 3 раза.

Робот работает без остановок: повысилась производительность и скорость выполнения заказов, а также удается бережнее расходовать материалы. Теперь работники занимаются загрузкой деталей в стапель, а робот выполняет всю вредную и рутинную работу по сварке.